天车(桥式起重机)是很多行业应用普遍,使用频繁的重要的机械设备。基于天车的使用情况,天车轮的使用条件恶劣,是比较容易损坏的部件,定期就必须进行检修,影响生产,造成经济损失。所以,不断改进天车轮热处理工艺,提高天车轮质量尤为重要。

天车轮热处理要求

根据天车轮的使用特点,要求天车轮踏面有较高的硬度,并且有一定的淬硬层深度和过渡层(深度>10mm,硬度HRC40一48),以提高承载能力、耐磨性和抗接触疲劳的性能。同时,要求其基体组织要有良好的综合力学性能和良好的组织状态,硬度应达HBS187~229,使之具有高的韧性,提高抗冲击性能和抗开裂性能。

传统天车轮热处理工艺

天车轮常采用合金钢,其热处理工艺方法是调质后工频感应加热淬火、台车炉低温回火。天车轮外沿比踏面直径大,离感应器近,由于电磁感应加热所特有的集肤效应,加热时天车轮外沿的升温速度和实际淬火温度均高于踏面的实际淬火温度,而外沿截面较小,由于截面差和棱角效应以及外沿淬火温度过高等原因,同时天车轮淬火时采用喷水冷却,车轮外沿比踏面的冷却速度快,这样就使外沿和踏面间的内角产生很大的应力,导致在内角处产生裂纹,产生淬火开裂而报废,并且很容易造成工人受伤。

天车轮进行热处理时若采用表团火焰淬火的方法,这种方法淬硬层深度仅有2-5mm,且表面脆性很大,在运行过程中,容易导致起重机天车轮踏面出现龟裂,进而淬硬层脱落,致使车轮报废,这种方法不应采用。

天车轮热处理工艺改进

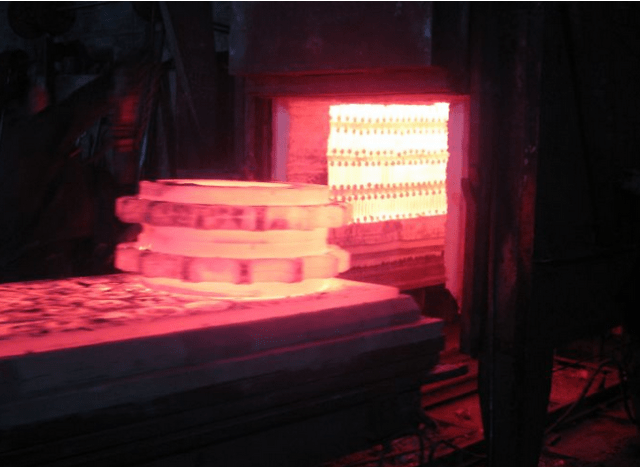

改进的天车轮热处理工艺方法是高温零保温的差温加热。具体为:淬火加热中温保持后,快速升温到淬火温度,淬火温度选择比正常温度高20~40°C,油冷淬火,高温回火工艺。工件的装炉与防护:用一块钢板放在料盘上面,将三个车轮叠放在一起放在钢板上,保证它们之间严密接触,车轮间用耐火纤维毡填实,上面再放上一块钢板,在踏面和孔敷上两支热电偶,测量表面和心部温度。当表面敷偶温度达到要求淬火温度后立即出炉淬火。

结果显示,由于采用差温淬火天车轮的蓄热量较少,相对提高了淬透性,加之提高淬火温度,使天车轮淬硬性明显提高,使表面硬度达到技术要求。在高温升温过程中,天车轮表面与心部就开始形成温度差,随着温度升高,温度差加大,达到淬火温度时,表面与心部温度相差在100℃以上,但已超过相变温度,由于低于淬火温度很多和孔保护淬火冷却速度慢,所以孔硬度较低。从表面到硬度是逐渐降低,韧性逐渐上升,表现出很好的硬度过渡层,具有更优良的综合机械性能和更好的使用性能。